Made in Glashütte:精緻な腕時計作りの名匠たち

これらの映像で形にしたように、腕時計作りの名匠たちの精緻な技を象徴するのがノモス グラスヒュッテです。輝く先端をよく映像で見かけたピンセットの向こうには、もう一つの工具-緻密な神経の行き渡った専門家の手があります。文字通り結合部を把握する、触覚による研究部門です。正しい方法によるだけでなく、鋭い感受性と機転も一緒に工程を制御します。高質な作業を加速する機械は、安全と安定の確保にも役立ちます。でも数々のレバー、円板、ドリルのオーケストラを指揮するのは、経験を積んだ人間の手です。機械なしでさらに高い精度を出せる場面では、オーケストラも休止します。ミクロン、パワー、反復力がすべてではありません。時には、経験と感覚に重大な意味があります。新しいソリューションを探し求めるのも機械ではなく、熟練した技巧を持つ手です。人間の手は間違いを犯すかもしれません。でも、その過程から学んでいきます。その手が未来への道を指し示すのです。

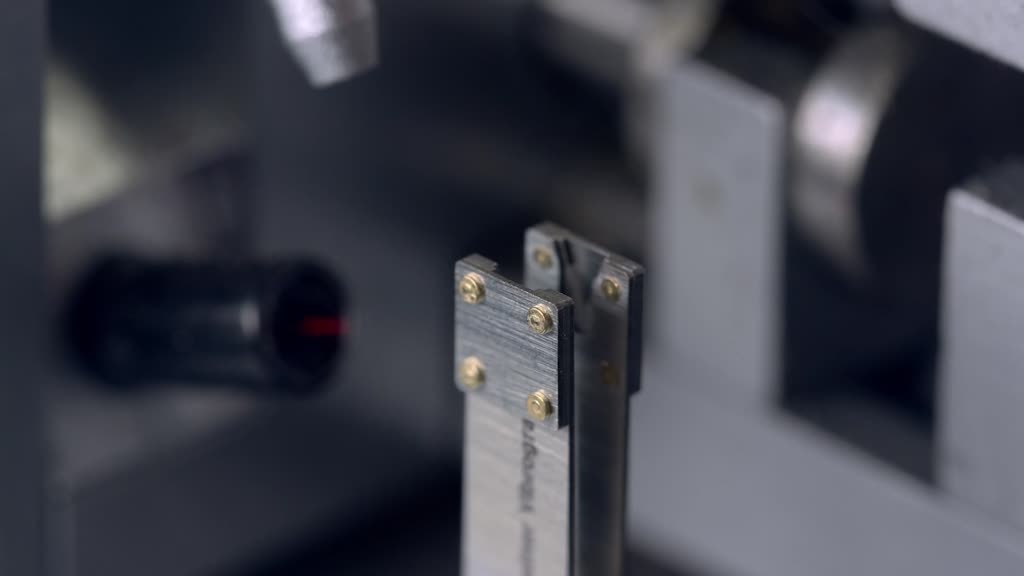

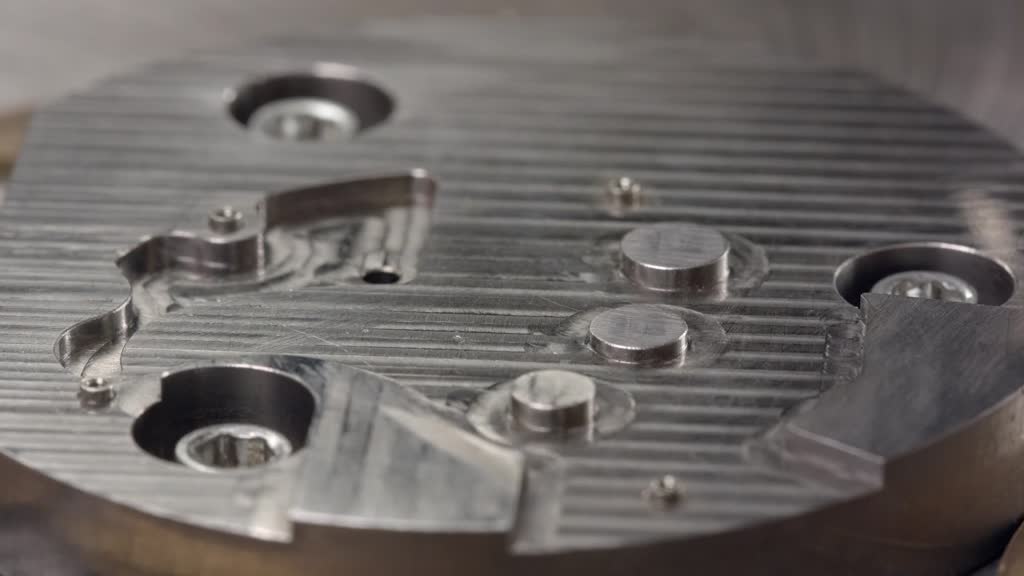

3.12. スライディングギアの事前組み立て

自動巻きキャリバーDUW 6101のスライディングギアは、その形で想像力を掻き立てます。映像でご覧の通り、ちょっと手押し車を思い出しますが、あなたはどうでしょう? でも当然ながら、その実際の役割は大きく異なります。スライディングギアは、リュウズの位置次第でムーブメントを巻き上げ、両方向に日付を調整して手早く合わせ、正確に時刻を合わせる役目を確実に果たします。ノモスの設計者にとって難しいコンポーネントですが、製造・組立チームにとっても同様です。そのインタラクションが完璧でなければならないからです。それがムーブメントの内側でも外側でも進行する卓越したチームワークを実証しています。

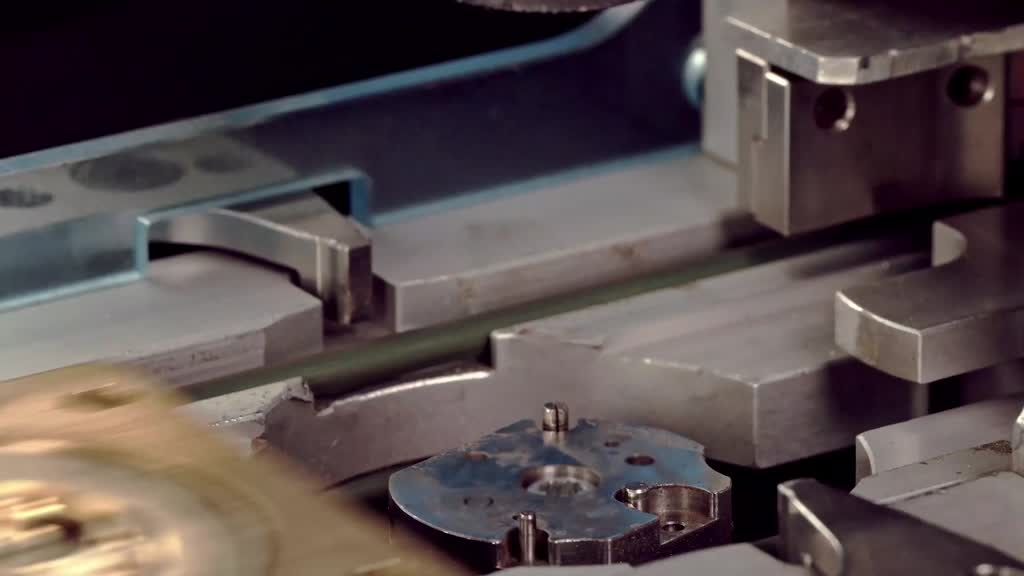

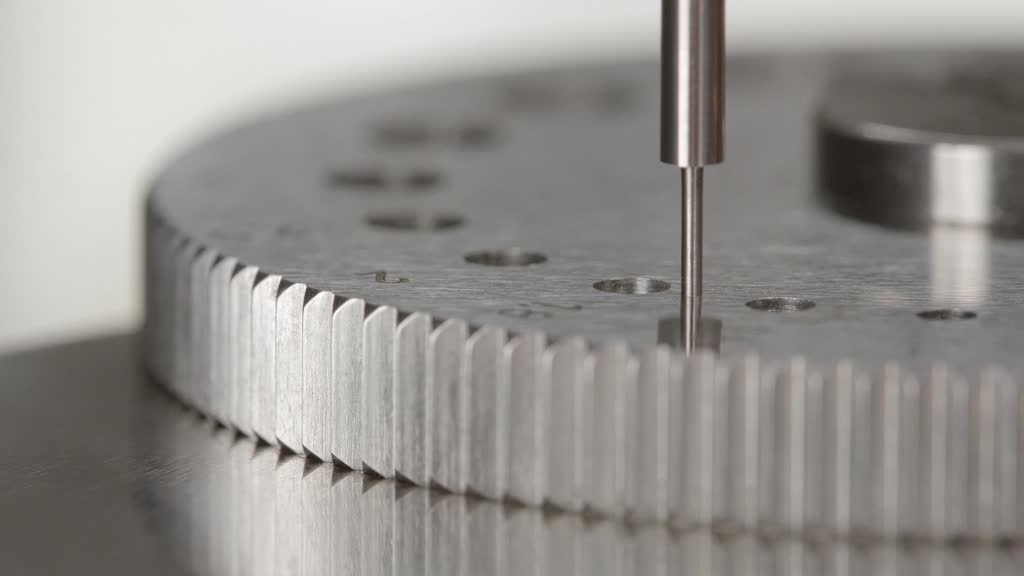

3.11. ベースプレートの「ターニングアウト」と巻き芯用の削孔

ベースプレートは、ほぼすべての部品の一つひとつの配置を決定します。両面から複雑な切削加工を通じて、多数の穿孔、切欠き穴、平面、くぼみ、面取り面を作っていきます。ほぼすべてが完了すると、ベースプレートをブランク材から切り離すことができます。この工程は「ターニングアウト」と呼ばれ、わずか数ミクロンの許容誤差で直径を切り出し、最後にバリを取り除きます。次にもう一つ、非常に重要なステップが巻き芯用の削孔です。正確にシャフトを誘導するため、非常に長い穿孔具が必要です。長いドリルは勝手に進みがちなため、ノモスは自社で削孔します。ノモスの製造チームは、こうして特別な穿孔の品質を確保しているのです。

3.10. ヒゲゼンマイを装着する

ノモスの青焼きヒゲゼンマイと中央部のヒゲ玉。あらかじめ組み立てたバランスコックに載せ、正しい位置にツールでそっと押し付けて装着する。ただ古いやり方というのではなく、厳密な特定の高さに、互いに対して厳密な特定の角度で配置しなければならない。ヒゲゼンマイとバランスコックは、事前に選定して組み合わせる。個別の特性に従ってソートされ、完璧にマッチするペアが成立する。過去には、バランスコックに対して明らかに大き過ぎるヒゲゼンマイを装着した時期もあった。その後、徐々にヒゲゼンマイを切り詰めて必要な周波数を達成していたのだ。個々の腕時計には理想的だが、非常に骨の折れる作業だった。今日の製造技術があれば、極小さな許容誤差で製造が可能なため、ソートすればそれぞれのバランスブリッジにふさわしいヒゲゼンマイが見つかるのだ。

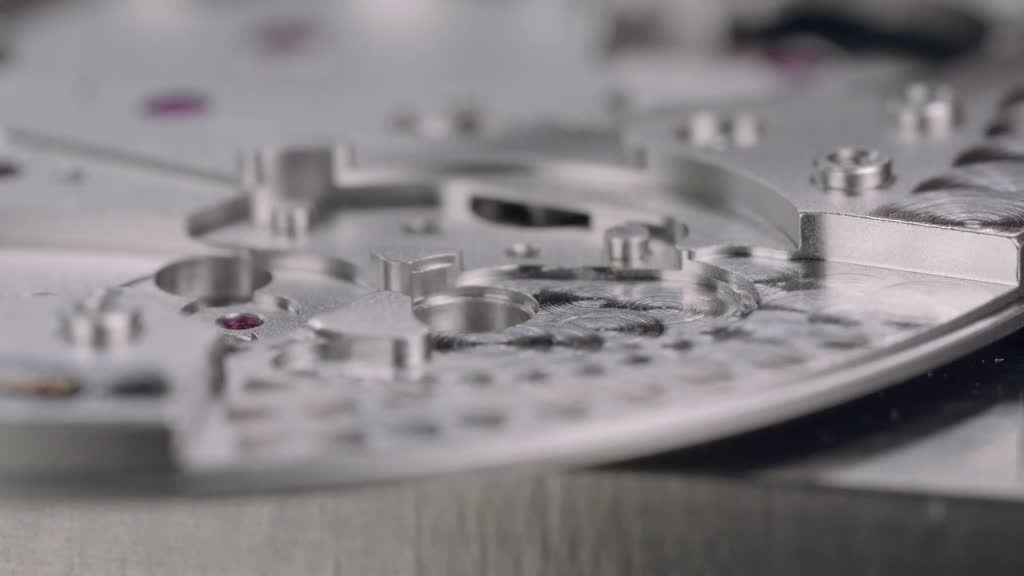

3.9. ベースプレートの事前組み立て

ベースプレートに微細な多数の部品をはめ込み、ムーブメント全体の土台を作ります。これは、わずか数マイクロメートル(ミクロン)の精度による作業です。例えば、ルビーを配置する厳密な位置によって、歯車の間に十分なスペースを確保します。ノモスの設計者たちは、ムーブメントを可能な限り薄くするため、すべてを極めて厳密に計算します。つまりこの作業からノモスの腕時計のエレガンスが生まれるということです。組み立て工程には、ノモスの技術専門家たちが発明した特別の装置を使用し、小さな個々の部品のはめ込み寸法を確実に実現します。こうして、迅速な組み立てとともに最高品質の維持を実現しているのです。

3.8. ビデオ測定機

ビデオ測定機による光学測定で、決定的な位置と直径を迅速に、しかも信頼性の高い方法で確認することが可能です。プログラミング可能な高速技術で、製造過程のたくさんの部品を自動的に測定しています。高品質を確保するには、これが必要不可欠です。しかし、非接触測定がすべての要件に適しているわけではありません。ミリングパターンや表面の反射には、光学測定に影響するものがあるため、手作業による伝統的な測定が今でも必要です。ノモスの測定技士たちは、長年の経験に基づいて、具体的にどの測定方法を使用するかを決定しています。

3.7. ローターの組み立て

DUW 6101ムーブメントに寄り添う巻き上げローターは、平滑でエレガントでありながら、その機能に充分な質量を備えた寸法で、ノモスのデザイン工学者たちの努力の結晶です。腕時計を着けて動作を始めると同時に、ローターが確実に自動巻き上げを行います。大型で重いほど、ムーブメントに必要なエネルギーの供給が容易になりますが、デザインの洗練を通して、ノモスのエンジニアたちがローターの効率性を大幅に向上させました。エネルギー効率という最新のテーマに、とても伝統的な形で取り組んでいるのです。

3.6. スワンネック緩急微調整装置の組み立て

素晴らしい目の保養! 緩急バネとして最も美しい形状のスワンネックは、その精緻な姿でグラスヒュッテの伝統を表しています。磨き上げた周縁、ザラザラした外側面、そして鏡面仕上げには、非常に高度な技巧と経験、忍耐力が必要です。この部品と緩急針の相互作用で、腕時計の歩度を極めて精密に調整することができるのです。そして極めつけは、この相互作用を支える手彫りのテンプ受け。グラスヒュッテで愛を込めて製作しています。

3.5. テンプの静的バランス

何もかも滞りなく動かなければなりません! 車の運転で、車輪のバランスが一か所でも崩れるとハンドルがぐらつき始めることをご存じでしょう。そのため、車輪に小さなウエイト(おもり)を取り付けてバランスを取っています。腕時計も同様ですが、はるかに小型だという違いがあります。昔は、テンワ振れ見器を使って重さの不均衡を判断していました。最も大きな不均衡のある部分が常に下がって下を向くので、その位置を記憶してから、その部分を穿孔または皿穴から削ります。振れ見器上で、テンワが回転するたびに違う位置が下を向くようになるまで、この作業を繰り返したのです。これには大変な忍耐が必要でした。現在では、もっと楽な方法を使います。テンワに一定の気流を当てて廻しながら、センサーとレーザー光線で不均衡の位置と大きさを特定します。その位置を計器が記憶してから、適切な分量を削り取るのです。現在の装置は、昔の振れ見器と比較して約3,000倍の大きさで、はるかに高速でもあります。

3.4. 修正車のホブ切り

修正車は、ワールドタイムウォッチの部品で、旅行中に時針を加算方向に調整することができます。常に時針と一緒に回転しているため、修正車には非常に特殊な形の歯が必要です。しかもこのホイールには、違うタイムゾーンにジャンプする準備が常に必要です。容易なことではありません! 何と言っても、タイムトラベルは相当に特殊なものですから。

3.3. ガンギ車のリベット留め

ガンギ車は、ノモススウィングシステムの部品で、ムーブメントの心臓部に当たります。アンクルは、一歩ずつ進む瞬間だけガンギ車を解放します。「止まれ」と「進め」を常に繰り返すため、よく知られた機械式腕時計の「チッ、チッ」という音がするのです。テンションスプリングのエネルギーがムーブメントを介して小歯車に伝わり、ガンギ車は1時間に2万1,600回も解放と停止を繰り返します。ガンギ車と小歯車のリベット留めには、生涯にわたる耐久性が必要です。愛情を込めたこの作業は、知識、経験、スキル、ディテールへの情熱によって初めて可能なのです。

3.2. 厚み・高さの測定

時針車は、文字盤の真下に位置し、時針を支えるという名誉ある役割を担っている。ノモスのムーブメントは特に平らなため、一つひとつの歯車の厚み・高さを徹底的にチェックしなければならない。それで初めて、薄型のエレガンスと信頼性の高い機能の組み合わせを達成できるのだ。一つひとつ、すべての部品が寄与している。

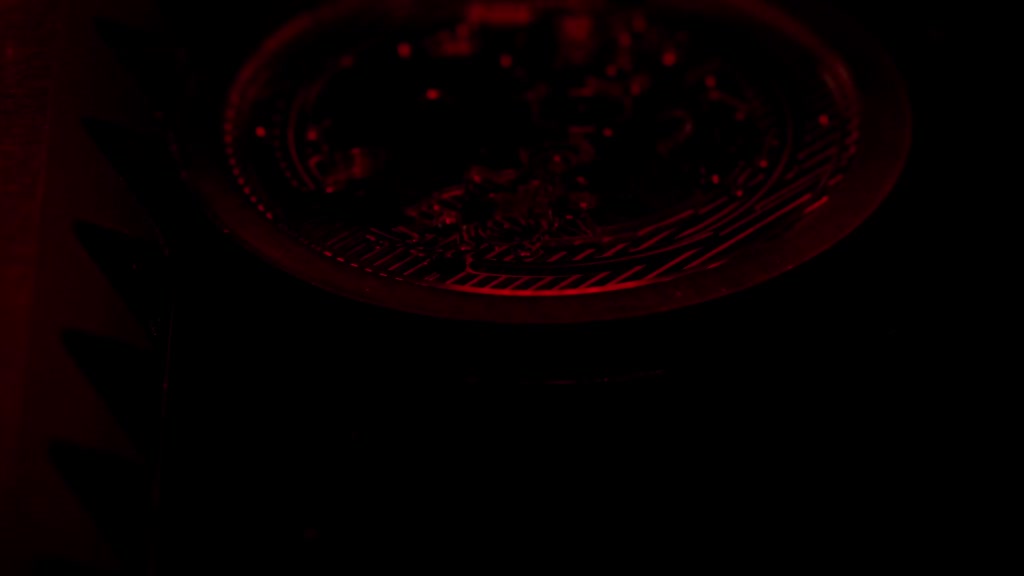

3.1. 太陽光のような畝柄仕上げ

ノモスの最も美しいキャリバーの仕上げは、やはり特別に際立った装飾です。大部分のムーブメントのストライプは平行に並んでいますが、これはすべて同一のポイントから放射状に広がる光線のように見えます。そのため、太陽光線に似た効果が生まれるのです。常に輝く日差しで手首を装う。これほど素晴らしいことは他にありません!